Sursa foto: Shutterstock.com

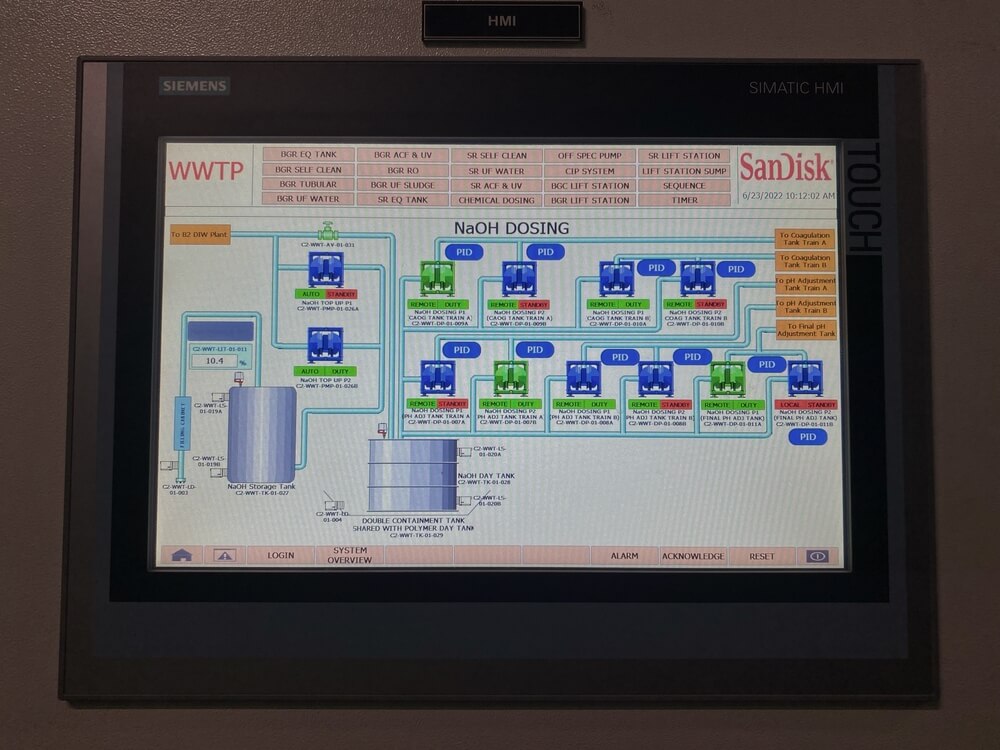

In automatizarea industriala, interfetele om-masina (HMI) permit operatorilor sa vizualizeze si sa controleze echipamentele in timp real. Acestea afiseaza parametrii de functionare si alerteaza asupra oricaror abateri din proces. Integrate cu sistemele SCADA, HMI-urile ofera acces la date operationale esentiale si faciliteaza interventiile rapide.

In acest articol vom descrie rolul sistemelor HMI si SCADA in industrie si vom analiza diferentele si asemanarile dintre ele.

Cuprins:

-

Ce este un HMI?

-

Ce functii are un sistem HMI in automatizari industriale?

-

Cum se integreaza HMI in sistemele SCADA si de ce conteaza?

-

Tipuri de interfete HMI utilizate in industrie

-

Avantajele implementarii unui sistem HMI in mediul industrial

-

Criterii de selectie pentru un sistem HMI eficient

-

Tendinte si inovatii in tehnologia HMI

Ce este un HMI?

Sursa foto: Shutterstock.com

Interfata om-masina, cunoscuta sub acronimul HMI (Human-Machine Interface), reprezinta componenta hardware si software prin care operatorii interactioneaza cu echipamentele automatizate. In context industrial, HMI-ul permite afisarea datelor de proces si comanda directa a sistemelor, fiind esential in controlul si monitorizarea liniilor de productie, celulelor robotizate si altor instalatii automatizate.

Un HMI functioneaza ca punct de legatura intre utilizator si automatul programabil (PLC – Programmable Logic Controller), care gestioneaza secventele de comanda ale procesului. Prin intermediul acestei interfete, datele generate de senzori si echipamente sunt transformate in informatii vizuale – grafice, valori numerice, alarme sau stari de sistem – accesibile in timp real.

In forma sa fizica, un HMI poate fi un panou de control cu butoane si afisaj, sau un ecran tactil modern cu interfata grafica personalizata. Alegerea solutiei depinde de nivelul de complexitate al aplicatiei si de cerintele operationale specifice.

Rolul principal al unui HMI este de a simplifica accesul la informatiile critice si de a permite interventia rapida in procesul tehnologic. Un sistem HMI bine configurat contribuie la cresterea eficientei operationale si la imbunatatirea sigurantei in exploatare.

Ce functii are un sistem HMI in automatizari industriale?

Un sistem HMI indeplineste functii critice in automatizarile industriale, fiind punctul de interactiune directa intre operator si proces. Functionalitatile includ:

-

Monitorizarea in timp real a proceselor. HMI-ul afiseaza valorile actuale ale parametrilor tehnologici, oferind operatorilor acces imediat la starea echipamentelor si liniilor de productie. Interfata grafica transforma datele brute in elemente vizuale – tabele, grafice, scale – care faciliteaza interpretarea rapida a starii sistemului. Aceasta functie este esentiala pentru identificarea prompta a abaterilor si mentinerea stabilitatii procesului.

-

Controlul si ajustarea proceselor. Prin intermediul interfetei HMI, operatorul poate modifica setari, activa sau dezactiva echipamente si modifica secvente de lucru. Comenzile se executa local sau de la distanta, iar modificarile sunt vizibile in timp real. Controlul din HMI permite adaptarea rapida a procesului in functie de nevoi, fara interventii directe asupra PLC-ului.

-

Gestionarea alarmelor si evenimentelor. Sistemul afiseaza alarmele in momentul aparitiei acestora si permite organizarea lor pe nivele de prioritate. Informatiile includ descrierea alarmei, ora declansarii si starea (activa/inactiva). Operatorii pot accesa istoricul alarmelor si pot confirma evenimentele dupa verificare. Acest mecanism este esential pentru siguranta si interventii rapide.

-

Vizualizarea si analiza datelor istorice. HMI-ul permite salvarea si afisarea datelor colectate pe o perioada determinata. Datele pot fi vizualizate sub forma de grafice de trend sau rapoarte, utile pentru analiza procesului si detectarea tiparelor. Aceasta functie sprijina optimizarea si prevenirea erorilor recurente.

-

Configurarea si programarea aplicatiei. Interfata HMI include un mediu de dezvoltare propriu furnizat de producator, unde se creeaza ecranele aplicatiei si se configureaza elementele vizuale: butoane, campuri numerice, comutatoare, grafice dinamice, pictograme etc. Acestea sunt asociate direct cu variabilele din PLC. Daca functiile standard nu sunt suficiente, se pot adauga secvente logice cu limbaje precum C++, JavaScript sau Visual Basic.

-

Gestionarea retetelor. Retetele contin seturi de date predefinite, corespunzatoare unui anumit produs sau comanda de fabricatie. Operatorul selecteaza reteta dorita, iar datele sunt transmise automat catre PLC pentru configurarea echipamentelor.

-

Crearea de jurnale (Logs). Valorile variabilelor de proces pot fi stocate si gestionate in fisiere interne. In functie de configuratie, sistemul poate crea, actualiza si sterge aceste fisiere cand devin inutile sau cand se atinge limita de stocare.

-

Vizualizarea evenimentelor si alarmelor. Ecranele dedicate afiseaza mesaje clare cu data si ora, descrierea evenimentului si starea curenta. Acestea sunt structurate in sabloane standard si pot include filtre pentru cautare rapida.

-

Integrarea cu alte sisteme. HMI-ul poate comunica cu SCADA, MES sau ERP prin protocoale standard. Astfel, informatia colectata local este distribuita in sistemul central de control si poate fi corelata cu alte date operationale, oferind o imagine de ansamblu asupra productiei.

-

Securitate si trasabilitate. Interfata include nivele de acces, autentificare pe baza de conturi si inregistrarea actiunilor efectuate. Fiecare modificare este logata si poate fi revizuita in jurnalele sistemului. Acest lucru contribuie la siguranta operationala si la conformitatea cu reglementarile din industrie.

Cum se integreaza HMI in sistemele SCADA si de ce conteaza?

Integrarea HMI în sistemele SCADA permite afişarea datelor colectate din teren într-un format grafic uşor de interpretat. Operatorul vizualizează valorile de proces, stările echipamentelor şi poate executa comenzi direct din interfaţă. Controlul se face local sau la distanţă, în funcţie de topologia sistemului.

SCADA transmite informaţiile către HMI printr-un protocol de comunicare standard. Pe ecranul HMI sunt afişate scheme funcţionale, tabele cu valori, grafice de tendinţă şi mesaje de stare. Din meniu se pot modifica setări, porni sau opri actuatoare, comuta moduri de operare şi vizualiza variabile în timp real.

Alarmele sunt afişate cu text clar, data şi ora, stare activă/inactivă şi descriere. Evenimentele sunt listate în ordine cronologică şi pot fi filtrate după tip sau prioritate. Operatorul confirmă manual alarmele după verificare, iar istoricul rămâne salvat pentru auditare.

HMI-ul permite vizualizarea datelor istorice sub formă de grafice. Sunt afişate valorile înregistrate ale unor variabile de proces, utile în analiza funcţionării instalaţiei şi în identificarea deviaţiilor.

Comunicarea se face prin reţea Ethernet sau prin magistrale industriale (Modbus, Profinet etc.). În funcţie de aplicaţie, HMI-ul poate fi conectat la un singur PLC sau la un sistem distribuit.

De asemenea, integrarea cu SCADA permite extinderea sistemului fără modificări majore. Se pot adăuga echipamente noi, iar structura grafică din HMI se actualizează pentru a reflecta arhitectura completă. Informaţia rămâne centralizată şi uşor de accesat de la nivel operator.

Tipuri de interfete HMI utilizate in industrie

In functie de aplicatie si de mediul industrial, HMI-urile sunt disponibile in mai multe configuratii, fiecare cu caracteristici specifice de functionare si integrare:

-

Panoul operator este cea mai utilizata forma de interfata. Include un ecran tactil, procesor integrat si spatiu de stocare, fiind proiectat pentru utilizare in medii industriale. Ruleaza sisteme de operare precum Windows CE, Linux Embedded sau alte platforme industriale. Permite afisarea datelor de proces si interactiunea directa cu echipamentele conectate.

-

Panel PC-ul industrial imbina functiile unui panou operator cu performantele unui calculator industrial. Este echipat cu procesoare puternice, memorie RAM generoasa si capacitate extinsa de stocare. Suporta aplicatii complexe de control si monitorizare, avand avantajul rularii de software specializat direct pe echipament.

-

Interfata web-based permite accesul la sistem de pe orice dispozitiv conectat la retea printr-un browser. Nu necesita instalare locala de software, ceea ce o face potrivita pentru monitorizare si control la distanta, mai ales in aplicatii distribuite geografic sau care impun mobilitate.

-

Sistemele cu realitate augmentata (AR) proiecteaza informatii digitale direct peste imaginea fizica a echipamentului. Sunt utilizate in aplicatii de mentenanta si depanare, unde operatorul poate primi indicatii vizuale in timp real. Functioneaza prin ochelari inteligenti, tablete sau telefoane.

-

Interfetele bazate pe comenzi vocale sau gesturi sunt destinate zonelor unde accesul tactil este limitat sau periculos. Permit interactiunea cu sistemele de automatizare fara contact fizic, prin intermediul tehnologiilor de recunoastere vocala sau senzori de miscare.

-

Sistemele de tip video wall sunt folosite in sali de comanda. Afiseaza simultan mai multe fluxuri de date si ofera vizibilitate asupra proceselor industriale desfasurate in paralel, permitand interventia rapida si coordonarea intre operatori.

Selectia unui HMI depinde de tipul aplicatiei, cerintele de interactiune, nivelul de integrare necesar si mediul in care va fi utilizat. Noile generatii de HMI-uri sunt concepute pentru a sustine arhitecturi deschise, compatibile cu IIoT si Industrie 4.0, oferind scalabilitate, flexibilitate si conectivitate extinsa.

Avantajele implementarii unui sistem HMI in mediul industrial

Implementarea unui sistem HMI in industrie are impact direct asupra eficientei operationale si a controlului asupra proceselor. Interfata vizuala usor de utilizat simplifica operarea si reduce timpul de reactie in exploatare.

In primul rand, HMI-ul permite monitorizarea in timp real a parametrilor tehnologici. Operatorul poate observa rapid orice abatere de la valorile de referinta si poate interveni prompt. Posibilitatea de a regla setari direct din interfata duce la o exploatare mai precisa si mai eficienta a instalatiei.

Reducerea erorilor de operare este un efect al afisajului intuitiv si al organizarii logice a comenzilor. Mesajele de avertizare si alarmele semnalizeaza automat situatiile critice, contribuind la prevenirea defectiunilor si la siguranta in exploatare.

Sistemul permite colectarea de date din procese si analizarea acestora sub forma de grafice sau rapoarte. Informatiile sunt utile pentru optimizarea proceselor si pentru planificarea mentenantei.

Configurarea HMI-ului poate fi adaptata pentru extinderea liniilor tehnologice, fara modificari majore ale infrastructurii. Sistemul ramane flexibil si usor de scalat in functie de cerintele aplicatiei.

In timp, reducerea timpilor de stationare, optimizarea consumului si diminuarea erorilor duc la scaderea costurilor operationale. HMI-ul contribuie si la cresterea confortului operatorului, printr-un mediu de lucru mai clar, mai sigur si mai eficient.

Criterii de selectie pentru un sistem HMI eficient

Selectarea unui sistem HMI potrivit presupune analizarea mai multor criterii tehnice si functionale, in functie de specificul aplicatiei industriale.

Inainte de toate, interfata trebuie sa fie clara si usor de utilizat. Organizarea ecranelor, lizibilitatea elementelor vizuale si logica navigarii influenteaza eficienta operatorului si reduc riscul de erori in exploatare.

Performanta echipamentului este esentiala. Raspunsul rapid la comenzi, stabilitatea in functionare continua si capacitatea de a gestiona volume mari de date sunt cerinte de baza, mai ales in aplicatiile 24/7.

Sistemul trebuie sa permita extinderea sau adaptarea fara interventii complexe. Posibilitatea de a adauga noi functii sau de a integra echipamente suplimentare este necesara in sisteme dinamice, in care procesele evolueaza constant.

Securitatea accesului si a comunicatiei este obligatorie. Autentificarea utilizatorilor, controlul nivelurilor de acces si criptarea datelor contribuie la protectia informatiei si la siguranta operatiunilor.

Totodata, vizualizarea clara a datelor si optiunile de analiza grafica trebuie sa fie integrate. Afisarea valorilor in timp real, rapoartele si diagramele istorice sustin luarea deciziilor si optimizarea proceselor.

In acelasi timp, compatibilitatea cu echipamentele existente si cu protocoalele de comunicatie (Modbus, OPC UA, MQTT etc.) este esentiala pentru integrarea eficienta in infrastructura existenta.

Hardware-ul trebuie ales in functie de mediul de lucru. In aplicatii grele, ecranele trebuie sa reziste la praf, umezeala, variatii de temperatura sau vibratii. Gradul de protectie IP si robustetea sunt factori decisivi.

Suportul oferit de furnizor si accesul la actualizari de software sunt importante pentru mentinerea performantelor in timp si pentru aplicarea patch-urilor de securitate.

Nu in ultimul rand, costul total de operare trebuie analizat, nu doar pretul initial. Echipamentele mai scumpe pot aduce economii prin reducerea opririlor, minimizarea mentenantei si eficienta in operare.

Tendinte si inovatii in tehnologia HMI

Sursa foto: Shutterstock.com

Domeniul interfetelor om-masina (HMI) se afla intr-o continua transformare, impulsionat atat de avansurile tehnologice, cat si de cerintele crescute ale industriei moderne. Noile tendinte si inovatii influenteaza direct modul in care operatorii interactioneaza cu echipamentele, contribuind la cresterea eficientei operationale si la imbunatatirea procesului decizional.

In primul rand, realitatea augmentata (AR) devine o tendinta semnificativa in tehnologia HMI. Prin utilizarea unor dispozitive precum ochelarii inteligenti (de exemplu HoloLens) sau tabletele industriale, operatorii pot vizualiza suprapuneri de informatii in timp real direct peste echipamente. Astfel, se pot afisa instructiuni de mentenanta, scheme de functionare si modele 3D ale componentelor, fara a intrerupe activitatea.

In paralel, inteligenta artificiala (AI) si invatarea automata (machine learning) sunt din ce in ce mai des implementate in sistemele HMI. Acestea permit dezvoltarea unor interfete adaptive care se ajusteaza la stilul de lucru al utilizatorului. Spre exemplu, algoritmii AI pot analiza date din senzori industriali si pot anticipa defectiuni, oferind sugestii de actiune inainte ca problemele sa apara.

Totodata, interfetele tactile multi-touch si tehnologiile gestuale contribuie la un control mai intuitiv. Utilizatorii pot folosi gesturi precum glisarea, ciupirea sau rotirea cu doua degete pentru a naviga rapid prin meniuri sau pentru a mari zone de interes. In medii unde contactul direct este nerecomandat – cum ar fi industria farmaceutica – recunoasterea gesturilor fara atingere reprezinta o solutie eficienta.

In acelasi timp, integrarea cu infrastructura IoT si solutii cloud redefinește arhitectura sistemelor HMI. Prin conectarea la retele industriale si transmiterea datelor in cloud, operatorii pot accesa si controla sistemele de la distanta, folosind laptopuri, tablete sau telefoane. De exemplu, sistemele SCADA pot fi accesate prin HMI-uri web pentru monitorizare in timp real, iar datele istorice pot fi analizate prin dashboard-uri cloud pentru optimizarea predictiva.

Un alt aspect relevant il reprezinta interfetele vocale si procesarea limbajului natural. Acestea permit comunicarea cu sistemul prin comenzi verbale, eliberand operatorii de interactiunea tactila. In fabrici automatizate, unde lucrul cu mainile ocupa toata atentia, comenzile vocale devin o metoda eficienta de interactiune cu sistemele.

Pe masura ce conectivitatea creste, securitatea cibernetica capata un rol central. Sistemele HMI moderne integreaza functii precum autentificarea biometrica (ex. amprenta, recunoastere faciala), criptarea comunicatiilor si detectarea automata a intruziunilor.

De asemenea, tendinta catre personalizare si modularitate este tot mai evidenta. Interfetele pot fi adaptate in functie de rolul utilizatorului – operator, tehnician, inginer – oferind doar functiile necesare fiecaruia. In plus, arhitectura modulara permite adaugarea de functii noi fara inlocuirea sistemului HMI.

In ceea ce priveste vizualizarea, tehnologiile 3D si realitatea virtuala imbunatatesc intelegerea proceselor complexe. Se pot construi gemeni digitali ai fabricilor, care reflecta in timp real comportamentul echipamentelor fizice. Acest lucru permite testarea scenariilor sau instruirea operatorilor in conditii sigure.

Nu in ultimul rand, integrarea cu tehnologii emergente precum blockchain sau edge computing aduce beneficii suplimentare. Blockchain permite trasabilitatea operatiunilor, iar edge computing reduce latenta prin procesarea locala a datelor, esentiala pentru aplicatii cu timp de raspuns critic.

Prin urmare, evolutia interfetelor HMI reflecta o adaptare continua la cerintele Industriei 4.0, unde conectivitatea, securitatea si experienta utilizatorului sunt elemente fundamentale.